Hochofen, ein vertikaler Schachtofen, der flüssige Metalle durch Reaktion eines unter Druck in den Boden des Ofens eingebrachten Luftstroms mit einem Gemisch aus Metallerz, Koks und Flussmittel erzeugt, das in den oberen Teil eingespeist wird. Hochöfen werden zur Herstellung von Roheisen aus Eisenerz zur anschließenden Verarbeitung zu Stahl verwendet und auch zur Verarbeitung von Blei, Kupfer und anderen Metallen. Die schnelle Verbrennung wird durch den unter Druck stehenden Luftstrom aufrechterhalten.

Eisenverarbeitung: Der Hochofen

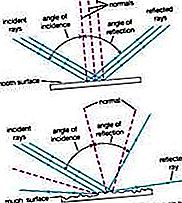

Grundsätzlich ist der Hochofen ein Gegenstrom-Wärme- und Sauerstoffaustauscher, bei dem aufsteigendes Verbrennungsgas den größten Teil seiner Wärme auf dem Brennofen verliert

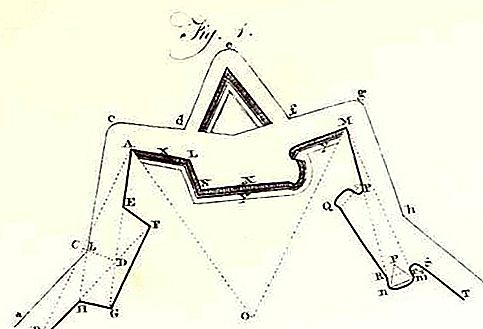

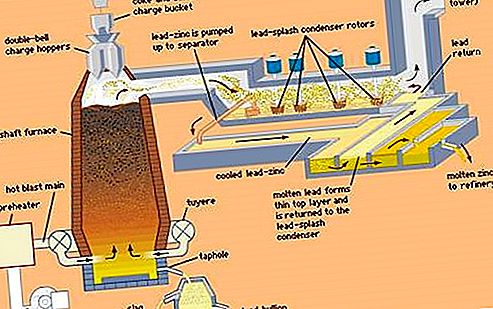

Hochöfen erzeugen Roheisen aus Eisenerz durch die reduzierende Wirkung von Kohlenstoff (als Koks geliefert) bei einer hohen Temperatur in Gegenwart eines Flussmittels wie Kalkstein. Hochöfen zur Eisenherstellung bestehen aus mehreren Zonen: einem tiegelförmigen Herd am Boden des Ofens; eine Zwischenzone, genannt Bosh zwischen dem Herd und dem Stapel; eine vertikale Welle (der Stapel), die sich vom Boden bis zur Oberseite des Ofens erstreckt; und die Ofenoberseite, die einen Mechanismus zum Laden des Ofens enthält. Die Ofenladung oder Belastung von eisenhaltigen Materialien (z. B. Eisenerzpellets und Sinter), Koks und Flussmittel (z. B. Kalkstein) steigt durch den Schacht ab, wo sie vorgewärmt werden und mit aufsteigenden reduzierenden Gasen reagieren, um Flüssigkeit zu erzeugen Eisen und Schlacke, die sich im Kamin ansammeln. Luft, die auf Temperaturen von 900 ° bis 1.250 ° C (1.650 ° und 2.300 ° F) vorgewärmt wurde, wird zusammen mit eingespritztem Brennstoff wie Öl oder Erdgas durch mehrere Düsen (Düsen), die sich um den Umfang von befinden, in den Ofen geblasen der Ofen nahe der Oberseite des Herdes; Diese Düsen können bei großen Öfen zwischen 12 und 40 liegen. Die vorgewärmte Luft wird wiederum von einem Trubelrohr geliefert, einem Rohr mit großem Durchmesser, das den Ofen umgibt. Die vorgewärmte Luft reagiert heftig mit dem vorgewärmten Koks, was sowohl zur Bildung des durch den Ofen aufsteigenden Reduktionsgases (Kohlenmonoxid) als auch zu einer sehr hohen Temperatur von etwa 1.650 ° C (3.000 ° F) führt, die das flüssige Eisen und erzeugt Schlacke.

Der Bosh ist aufgrund seiner Nähe zur Reaktion zwischen Luft und Koks der heißeste Teil des Ofens. Geschmolzenes Eisen sammelt sich im Kamin an, der ein Stichloch zum Abziehen des geschmolzenen Eisens und höher ein Schlackenloch zum Entfernen der Mischung aus Verunreinigungen und Flussmittel aufweist. Der Herd und der Boden sind dickwandige Strukturen, die mit feuerfesten Blöcken vom Kohlenstoff-Typ ausgekleidet sind, während der Stapel zum Schutz der Ofenschale mit hochwertigen Schamottesteinen ausgekleidet ist. Damit diese feuerfesten Materialien nicht ausbrennen, sind Platten, Dauben oder Sprays für die Zirkulation von kaltem Wasser eingebaut.

Der Stapel wird mit abwechselnden Schichten aus Koks, Erz und Kalkstein gefüllt, die während des Dauerbetriebs oben eingelassen werden. Koks wird am Boden entzündet und mit der Druckluft aus den Düsen schnell verbrannt. Die Eisenoxide im Erz werden durch Kohlenstoff und Kohlenmonoxid aus dem Koks chemisch zu geschmolzenem Eisen reduziert. Die gebildete Schlacke besteht aus dem Kalksteinflussmittel, der Asche aus dem Koks und Substanzen, die durch die Reaktion von Verunreinigungen im Erz mit dem Flussmittel gebildet werden. es schwimmt in geschmolzenem Zustand auf der Oberseite des geschmolzenen Eisens. Heiße Gase steigen aus der Verbrennungszone auf, erhitzen frisches Material im Stapel und treten dann durch Kanäle nahe der Oberseite des Ofens aus.

Hochöfen können die folgenden Nebeneinrichtungen haben: ein Lagerhaus, in dem die Ofenlast vorbereitet wird, bevor sie durch Absetzwagen oder ein Bandfördersystem auf die Ofenoberseite angehoben wird; ein Top-Ladesystem, das aus einem vertikalen Satz von Doppelglocken (Kegeln) oder rotierenden Rutschen besteht, um die Freisetzung von Ofengas während des Ladens zu verhindern; Öfen, die die Ofenabgase nutzen, um die den Düsen zugeführte Luft vorzuwärmen; und ein Gusshaus, bestehend aus Trögen, die flüssiges Eisen und Schlacke an geeignete Pfannen verteilen, um sie in Stahlherstellungsöfen und Schlackenrückgewinnungsbereiche zu überführen.

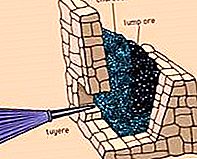

In Europa entwickelte sich der Hochofen im Laufe der Jahrhunderte allmählich aus kleinen, von den Römern betriebenen Öfen, in denen Holzkohle zur Reduktion des Erzes zu einer halbfesten Eisenmasse verwendet wurde, die eine relativ geringe Menge an Kohlenstoff und Schlacke enthielt. Die Eisenmasse wurde dann gehämmert, um die Schlacke zu entfernen, wobei Schmiedeeisen erhalten wurde. Eine Erhöhung der Ofenhöhe in Verbindung mit einem mechanischen Balg zum Einleiten größerer Luftmengen ermöglichte die höheren Temperaturen, die zur Herstellung eines kohlenstoffreichen Eisens erforderlich waren, das als Gusseisen oder Roheisen bekannt ist. Diese Produktionsweise wurde Mitte des 14. Jahrhunderts in Mitteleuropa angewendet und um 1500 in England eingeführt. Holzkohle war der einzige Ofenbrennstoff bis zum 17. Jahrhundert, als die Erschöpfung der Wälder, die die Holzkohle in England lieferten, zu Experimenten mit Koks führte, die aus Kohle hergestellt wird. Mitte des 18. Jahrhunderts war Koks für die Verwendung in Hochöfen weit verbreitet, und das Prinzip der Erwärmung der Luft vor dem Eintritt in den Ofen wurde Anfang des 19. Jahrhunderts eingeführt.

Moderne Hochöfen haben eine Größe von 20 bis 35 m (70 bis 120 Fuß), einen Herddurchmesser von 6 bis 14 m (20 bis 45 Fuß) und können täglich 1.000 bis fast 10.000 Tonnen Roheisen produzieren.