Celluloseacetat, synthetische Verbindung, die aus der Acetylierung der Pflanzensubstanz Cellulose stammt. Celluloseacetat wird zu Textilfasern versponnen, die als Acetat Rayon, Acetat oder Triacetat bekannt sind. Es kann auch zu festen Kunststoffteilen wie Werkzeuggriffen geformt oder zum Fotografieren oder Verpacken von Lebensmitteln in Folie gegossen werden, obwohl seine Verwendung in diesen Anwendungen abgenommen hat.

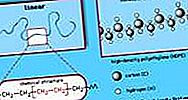

Hauptindustrielle Polymere: Celluloseacetat

Die dem Cellulosenitrat inhärenten Mängel erhöhten die Möglichkeit, andere Celluloseester herzustellen, insbesondere die Ester von

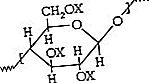

Cellulose ist ein natürlich vorkommendes Polymer, das aus Holzfasern oder den Kurzfasern (Lintern) gewonnen wird, die an Baumwollsamen haften. Es besteht aus sich wiederholenden Glucoseeinheiten mit der chemischen Formel C 6 H 7 O 2 (OH) 3 und der folgenden Molekülstruktur:

In unveränderter Cellulose steht das X in der Molekülstruktur für Wasserstoff (H), was auf das Vorhandensein von drei Hydroxylgruppen (OH) im Molekül hinweist. Die OH-Gruppen bilden starke Wasserstoffbrücken zwischen Cellulosemolekülen, so dass Cellulosestrukturen nicht durch Hitze oder Lösungsmittel gelöst werden können, ohne eine chemische Zersetzung zu verursachen. Bei der Acetylierung wird der Wasserstoff in den Hydroxylgruppen jedoch durch Acetylgruppen (CH 3 -CO) ersetzt. Die resultierende Celluloseacetatverbindung kann in bestimmten Lösungsmitteln gelöst oder unter Hitze erweicht oder geschmolzen werden, wodurch das Material zu Fasern gesponnen, zu festen Gegenständen geformt oder als Film gegossen werden kann.

Celluloseacetat wird am häufigsten durch Behandeln von Cellulose mit Essigsäure und dann mit Essigsäureanhydrid in Gegenwart eines Katalysators wie Schwefelsäure hergestellt. Wenn die resultierenden Reaktionen vollständig ablaufen, kann das Produkt eine vollständig acetylierte Verbindung sein, die als primäres Celluloseacetat oder besser Cellulosetriacetat bekannt ist. Triacetat ist eine hochschmelzende (300 ° C), hochkristalline Substanz, die nur in einem begrenzten Bereich von Lösungsmitteln (normalerweise Methylenchlorid) löslich ist. Aus der Lösung kann Triacetat trocken zu Fasern gesponnen oder mit Hilfe von Weichmachern als Film gegossen werden. Wenn das primäre Acetat mit Wasser behandelt wird, kann eine Hydrolisierungsreaktion auftreten, bei der die Acetylierungsreaktion teilweise umgekehrt wird, wodurch ein sekundäres Celluloseacetat oder Cellulosediacetat erzeugt wird. Diacetat kann durch billigere Lösungsmittel wie Aceton zum Trockenspinnen in Fasern gelöst werden. Mit einer niedrigeren Schmelztemperatur (230 ° C) als Triacetat kann Diacetat in Flockenform mit geeigneten Weichmachern zu Pulvern zum Formen fester Gegenstände gemischt und auch als Film gegossen werden.

Celluloseacetat wurde im späten 19. Jahrhundert entwickelt, um industriell hergestellte Fasern auf Cellulosebasis zu entwickeln. Die Behandlung von Cellulose mit Salpetersäure hatte Cellulosenitrat (auch als Nitrocellulose bekannt) erzeugt, aber die Schwierigkeiten bei der Arbeit mit dieser leicht entzündlichen Verbindung ermutigten die Forschung in anderen Bereichen. 1865 entdeckten Paul Schützenberger und Laurent Naudin vom Collège de France in Paris die Acetylierung von Cellulose durch Essigsäureanhydrid. 1894 patentierten Charles F. Cross und Edward J. Bevan, die in England arbeiteten, ein Verfahren zur Herstellung von in Chloroform löslichem Cellulosetriacetat. Ein wichtiger kommerzieller Beitrag wurde von dem britischen Chemiker George Miles in den Jahren 1903–05 mit der Entdeckung geleistet, dass die vollständig acetylierte Cellulose, wenn sie einer Hydrolyse unterzogen wurde, in eine weniger stark acetylierte Verbindung (Cellulosediacetat) umgewandelt wurde, die in billigen organischen Lösungsmitteln wie z als Aceton.

Die vollständige Nutzung des in Aceton löslichen Materials im kommerziellen Maßstab wurde von zwei Schweizer Brüdern, Henri und Camille Dreyfus, durchgeführt, die während des Ersten Weltkriegs in England eine Fabrik zur Herstellung von Cellulosediacetat errichteten, das als nicht brennbares Dope für die USA verwendet werden sollte Beschichtung von Flugzeugflügeln aus Stoff. Nach dem Krieg wandten sich die Brüder Dreyfus ohne weitere Nachfrage nach Acetat-Dope der Herstellung von Diacetatfasern zu, und 1921 begann ihre Firma, British Celanese Ltd., mit der kommerziellen Herstellung des als Celanese geschützten Produkts. 1929 begann EI du Pont de Nemours & Company (jetzt DuPont Company) in den USA mit der Produktion von Acetatfasern. Acetatstoffe fanden großen Anklang für ihre Weichheit und anmutige Drapierung. Das Material knittert beim Tragen nicht leicht und behält aufgrund seiner geringen Feuchtigkeitsaufnahme bei richtiger Behandlung bestimmte Arten von Flecken nicht leicht bei. Acetat-Kleidungsstücke waschen sich gut, behalten ihre ursprüngliche Größe und Form und trocknen in kurzer Zeit, obwohl sie dazu neigen, Falten zu behalten, die im nassen Zustand entstehen. Die Faser wurde allein oder in Mischungen in Kleidungsstücken wie Kleidern, Sportbekleidung, Unterwäsche, Hemden und Krawatten sowie in Teppichen und anderen Einrichtungsgegenständen verwendet.

1950 begann die britische Firma Courtaulds Ltd. mit der Entwicklung von Triacetatfasern, die anschließend im kommerziellen Maßstab hergestellt wurden, nachdem das Methylenchlorid-Lösungsmittel verfügbar wurde. Courtaulds und British Celanese vermarkteten eine Triacetatfaser unter der Marke Tricel. In den USA wurde Triacetat unter dem Markennamen Arnel eingeführt. Triacetat-Stoffe wurden bekannt für ihre überlegene Formbeständigkeit, Schrumpfbeständigkeit und einfache Wasch- und Trocknungsfähigkeit.

Die Produktion von Acetatfasern ist seit Mitte des 20. Jahrhunderts zurückgegangen, teilweise aufgrund der Konkurrenz durch Polyesterfasern, die die gleichen oder bessere Wasch- und Trageeigenschaften aufweisen, bei höheren Temperaturen gebügelt werden können und kostengünstiger sind. Trotzdem werden Acetatfasern aufgrund ihres hohen Glanzes immer noch in pflegeleichten Kleidungsstücken und für die Innenauskleidung von Kleidung verwendet. Cellulosediacetat-Schlepptau (Faserbündel) ist zum Hauptmaterial für Zigarettenfilter geworden.

Die erste kommerzielle Verwendung von Cellulosediacetat als Kunststoff erfolgte in einem sogenannten Sicherheitsfilm, der kurz nach Beginn des 20. Jahrhunderts erstmals als Ersatz für Celluloid in der Fotografie vorgeschlagen wurde. Das Material erhielt in den 1920er Jahren weitere Impulse durch die Einführung des Spritzgießens, einer schnellen und effizienten Umformtechnik, der Acetat besonders zugänglich war, der Celluloid jedoch aufgrund der hohen Temperaturen nicht ausgesetzt werden konnte. Celluloseacetat wurde in der Automobilindustrie aufgrund seiner mechanischen Festigkeit, Zähigkeit, Verschleißfestigkeit, Transparenz und einfachen Formbarkeit weit verbreitet. Seine hohe Schlagfestigkeit machte es zu einem wünschenswerten Material für Schutzbrillen, Werkzeuggriffe, Ölmessgeräte und dergleichen. In den 1930er Jahren ersetzte Cellulosetriacetat Diacetat im fotografischen Film und wurde zur herausragenden Basis für Kinofilme, Standbilder und Röntgenstrahlen.

Mit der Einführung neuerer Polymere ab den 1930er und 1940er Jahren gingen die Celluloseacetat-Kunststoffe jedoch zurück. So wurde beispielsweise Triacetat in der Filmfotografie durch Polyethylenterephthalat ersetzt, einen kostengünstigen Polyester, der zu einem starken, formstabilen Film verarbeitet werden konnte. Triacetat wird immer noch extrudiert oder in eine Folie oder Folie gegossen, die in Verpackungen, Membranfiltern und fotografischen Filmen verwendet wird, und Diacetat wird in kleine Teile wie Zahnbürsten und Brillengestelle spritzgegossen.