Phenolformaldehyd

Viele Menschen datieren den Beginn der modernen Kunststoffindustrie auf das Jahr 1907, als Leo Hendrik Baekeland, ein in Belgien geborener amerikanischer Chemiker, ein Patent für einen Phenol-Formaldehyd-Duroplast anmeldete, der schließlich unter dem Markennamen Bakelite bekannt wurde. Phenol-Formaldehyd-Polymere, auch als Phenolharze bekannt, waren die ersten vollständig synthetischen Polymere, die kommerzialisiert wurden. Obwohl geformte Produkte nicht mehr ihre wichtigste Anwendung darstellen, machen sie durch ihre Verwendung als Klebstoffe immer noch fast die Hälfte der Gesamtproduktion von duroplastischen Polymeren aus.

Experimente mit Phenolharzen gingen tatsächlich auf Baekelands Arbeit zurück. 1872 kondensierte der deutsche Chemiker Adolf von Baeyer trifunktionelles Phenol und difunktionellen Formaldehyd, und in den folgenden Jahrzehnten untersuchten Baeyers Student Werner Kleeberg und andere Chemiker die Produkte, verfolgten die Reaktion jedoch nicht weiter, da sie die amorphen Harzprodukte nicht kristallisieren und charakterisieren konnten. Es war Baekeland, dem es 1907 gelang, die Kondensationsreaktion zur Herstellung des ersten Kunstharzes zu kontrollieren. Baekeland war in der Lage, die Reaktion zu stoppen, während sich das Harz noch in einem schmelzbaren, löslichen Zustand (der A-Stufe) befand, in dem es in Lösungsmitteln gelöst und mit Füllstoffen und Verstärkungen gemischt werden konnte, die es zu einem verwendbaren Kunststoff machen würden. Das Harz, in diesem Stadium als Resole bezeichnet, wurde dann in das B-Stadium gebracht, wo es, obwohl es fast unschmelzbar und unlöslich war, durch Hitze in der Form noch bis zur endgültigen Form erweicht werden konnte. Die vollständig ausgehärtete duroplastische Stufe war die C-Stufe. 1911 nahm die General Bakelite Company von Baekeland ihren Betrieb in Perth Amboy, New Jersey, USA, auf, und bald darauf verwendeten viele Unternehmen Bakelit-Kunststoffprodukte. In einem Kunststoffmarkt, der praktisch von Celluloid monopolisiert ist, einem leicht entflammbaren Material, das sich leicht auflöst und durch Hitze erweicht, fand Bakelit eine sofortige Akzeptanz, da es unlöslich und unschmelzbar gemacht werden konnte. Darüber hinaus würde das duroplastische Produkt beträchtliche Mengen an inerten Bestandteilen tolerieren und könnte daher durch Einarbeitung verschiedener Füllstoffe wie Holzmehl, Baumwollherde, Asbest und gehacktes Gewebe modifiziert werden. Aufgrund seiner hervorragenden Isoliereigenschaften wurde das Harz zu Steckdosen, Knöpfen und Zifferblättern für Radios verarbeitet und in elektrischen Systemen von Kraftfahrzeugen verwendet.

Zwei Verfahren werden verwendet, um Phenol-Formaldehyd-Polymere herzustellen. In einem Fall wird ein Überschuss an Formaldehyd mit Phenol in Gegenwart eines basischen Katalysators in Wasserlösung umgesetzt, um die Resole zu ergeben, bei der es sich um ein niedermolekulares Präpolymer mit an die Phenolringe gebundenen CH 2 OH-Gruppen handelt. Beim Erhitzen kondensiert die Resole unter Verlust von Wasser und Formaldehyd weiter, um wärmehärtende Netzwerkpolymere zu ergeben. Das andere Verfahren beinhaltet das Umsetzen von Formaldehyd mit einem Überschuss an Phenol unter Verwendung eines Säurekatalysators, um Präpolymere herzustellen, die als Novolake bezeichnet werden. Novolake ähneln dem Polymer, haben jedoch ein viel niedrigeres Molekulargewicht und sind immer noch thermoplastisch. Das Härten zu einem Netzwerkpolymer wird durch Zugabe von mehr Formaldehyd oder üblicherweise von Verbindungen erreicht, die sich beim Erhitzen zu Formaldehyd zersetzen.

Phenol-Formaldehyd-Polymere eignen sich hervorragend als Holzklebstoffe für Sperrholz und Spanplatten, da sie chemische Bindungen mit der phenollartigen Ligninkomponente von Holz eingehen. Tatsächlich stellen Holzklebstoffe den größten Markt für diese Polymere dar. Die Polymere haben aufgrund von Nebenreaktionen während der Polymerisation eine dunkle Farbe. Da ihre Farbe das Holz häufig befleckt, sind sie nicht für dekorative Innenverkleidungen geeignet. Aufgrund ihrer guten Feuchtigkeitsbeständigkeit sind sie jedoch der Klebstoff der Wahl für Außensperrholz.

Phenolharze, die ausnahmslos mit Fasern oder Flocken verstärkt sind, werden auch zu hitzebeständigen Objekten wie elektrischen Steckverbindern und Gerätegriffen geformt.

Harnstoff-Formaldehyd-Polymere

Harze aus Harnstoff-Formaldehyd-Polymeren wurden in den 1920er Jahren kommerziell in Klebstoffen und Bindemitteln eingesetzt. Sie werden ähnlich wie Resole verarbeitet (dh unter Verwendung von überschüssigem Formaldehyd). Wie Phenole werden die Polymere als Holzklebstoffe verwendet, aber da sie heller sind, eignen sie sich besser für Innensperrholz und dekorative Verkleidungen. Sie sind jedoch weniger langlebig und weisen keine ausreichende Witterungsbeständigkeit auf, um für Außenanwendungen verwendet zu werden.

Harnstoff-Formaldehyd-Polymere werden auch zur Behandlung von Textilfasern verwendet, um die Falten- und Schrumpfbeständigkeit zu verbessern, und sie werden mit Alkydfarben gemischt, um die Oberflächenhärte der Beschichtung zu verbessern.

Melamin-Formaldehyd-Polymere

Diese Verbindungen ähneln Harnstoff-Formaldehyd-Harzen in ihrer Verarbeitung und Anwendung. Aufgrund ihrer höheren Härte und Wasserbeständigkeit eignen sie sich außerdem für dekoratives Geschirr und zur Herstellung von Tisch- und Arbeitsplattenprodukten, die von der Formica Corporation entwickelt und unter dem Markennamen Formica vertrieben werden.

Polymere auf Melaminbasis wurden auch in großem Umfang als Vernetzungsmittel in gebrannten Oberflächenbeschichtungssystemen eingesetzt. Als solche hatten sie viele industrielle Anwendungen - zum Beispiel in Autolacken und in Oberflächen für Geräte und Metallmöbel. Ihre Verwendung in Beschichtungen nimmt jedoch aufgrund von Beschränkungen der Emission von Formaldehyd, einem Hauptbestandteil dieser Beschichtungen, ab.

Cellulosics

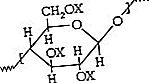

Cellulose (C 6 H 7 O 2 [OH] 3) ist ein natürlich vorkommendes Polymer, das aus sich wiederholenden Glucoseeinheiten besteht. In seinem natürlichen Zustand (bekannt als native Cellulose) wurde es lange Zeit als kommerzielle Faser geerntet - wie in Baumwolle, Flachs, Hanf, Kapok, Sisal, Jute und Ramie. Holz, das aus Cellulose in Kombination mit einem komplexen Netzwerkpolymer namens Lignin besteht, ist ein üblicher Baustoff. Papier wird auch aus nativer Zellulose hergestellt. Obwohl es sich um ein lineares Polymer handelt, ist Cellulose duroplastisch; Das heißt, es bildet dauerhafte, gebundene Strukturen, die nicht durch Hitze oder Lösungsmittel gelöst werden können, ohne eine chemische Zersetzung zu verursachen. Sein wärmehärtbares Verhalten beruht auf starken dipolaren Anziehungskräften, die zwischen Cellulosemolekülen bestehen und Eigenschaften verleihen, die denen von miteinander verbundenen Netzwerkpolymeren ähnlich sind.

Im 19. Jahrhundert wurden Methoden entwickelt, um Holzcellulose chemisch von Lignin zu trennen und die Cellulose dann wieder in ihre ursprüngliche Zusammensetzung zu bringen, um sie sowohl als Faser (Rayon) als auch als Kunststoff (Cellophan) zu verwenden. Ester- und Etherderivate von Cellulose wurden ebenfalls entwickelt und als Fasern und Kunststoffe verwendet. Die wichtigsten Verbindungen waren Cellulosenitrat (Nitrocellulose, hergestellt zu Celluloid) und Celluloseacetat (früher als Acetat-Rayon bekannt, jetzt einfach als Acetat bekannt). Beide chemischen Derivate basierten auf der Cellulosestruktur

wobei X im Fall des Nitrats NO 2 und im Fall des Acetats COCH 3 ist.